플라스틱 압출 및 사출 성형 분야에서 원뿔 나사 배럴 S는 핵심 전원으로 알려져 있으며 성능은 생산 효율성과 제품 품질을 직접 결정합니다. 그러나 장비 선택 및 프로세스 최적화에서 종종 과소 평가되는 핵심 요소 (온도 제어)는 점차 업계 기술 업그레이드의 초점이되고 있습니다. 연구에 따르면 정확한 온도 제어 시스템은 원추형 나사 배럴의 에너지 효율을 30%이상 향상시키는 동시에 장비의 수명을 크게 연장 할 수 있습니다.

1. 온도 제어 : 재료 가소화의 "사령관"

원추형 나사 배럴은 고체 원료를 점진적인 압축 및 전단을 통해 균일 용융물로 변환합니다. 이 과정에서 온도는 물질의 점도, 유동성 및 가소화 효율에 직접적인 영향을 미칩니다. 예를 들어, 고밀도 폴리에틸렌 (HDPE)을 가공 할 때, 배럴 온도가 임계 값보다 낮은 경우 용융물은 과도한 점도로 인해 나사 토크가 급증하여 마모가 가속화됩니다. 과도한 온도는 열 분해, 기포 또는 황변을 유발할 수 있습니다.

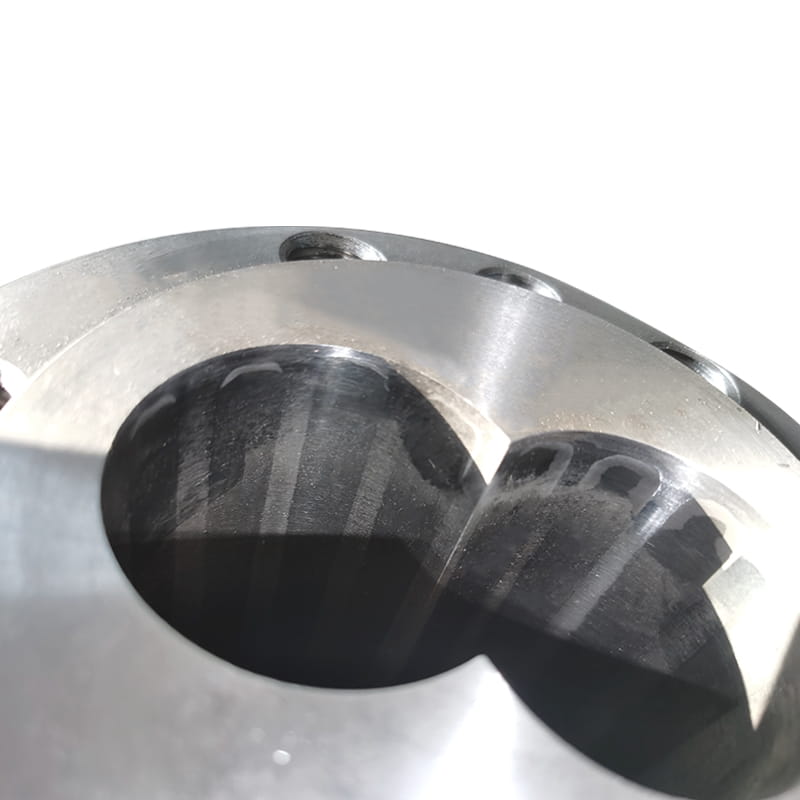

원추형 구조의 독특한 장점은 나사 직경의 변화로 압축 비율을 동적으로 조정할 수 있다는 것입니다. 그러나 온도 제어 시스템이 각 가열 구역 (공급 섹션, 압축 섹션, 계량 섹션)의 구배 요구 사항과 일치 할 수없는 경우 용융 압력 변동을 일으키고 안정성에 영향을 미칩니다. 산업 사례에 따르면 폐쇄 루프 PID 온도 제어 기술을 사용하는 원추형 나사 배럴은 기존 장비와 비교하여 가소 화 균일 성이 45% 개선되어 광학 등급 플라스틱 제품 (예 : 라이트 가이드 플레이트 및 렌즈)의 생산에 대한 주요 보장을 제공합니다.

2. 열 균형 관리 : 에너지 소비 및 수명의 "게임 필드"

원뿔 나사 배럴의 에너지 소비의 약 40%가 재료 마찰 및 전단 열 발생을 극복하는 데 사용됩니다. 지능형 온도 제어가 부족한 시스템은 종종 냉각 장치에 의존하여 냉각을 강제로 사용하여 추가 에너지 소비를 증가시킬뿐만 아니라 "과냉각-흡입"의 악순환으로 이어질 수 있습니다. 예를 들어, 자동차 부품 제조업체가 다단계 독립 온도 제어 모듈을 업그레이드 한 후 원뿔 나사 배럴의 에너지 소비는 22%감소했습니다. 동시에, 열 응력의 감소로 인해, 나사와 배럴의 유지 보수주기는 1.5 배 연장되었다.

더 주목할만한 점은 정확한 온도 제어가 국소 과열로 인한 금속 피로를 피할 수 있다는 것입니다. 원뿔 나사의 뿌리는 직경이 큰 고속 작동 중에 열을 쉽게 축적하기 쉽습니다. 멀티 포인트 열전대 모니터링 및 공기 냉각/오일 냉각 협력 시스템은 ± 1.5 ℃ 내의 온도 차이를 제어하여 재료 탄화 위험을 크게 줄이고 지속적인 생산의 안정성을 보장 할 수있다.

3. 혁신적인 온도 제어 기술 : 원뿔형 스크류 성능의 "두 번째 곡선"

산업 4.0의 발전으로 새로운 온도 제어 솔루션은 원뿔형 나사 배럴에 혁신적인 전력을 주입하고 있습니다. 예를 들어, 적외선 열 이미징 기술은 배럴 표면의 온도 필드 분포를 실시간으로 포착하고 AI 알고리즘을 통해 난방력을 동적으로 조정할 수 있습니다. 나노 세라믹 코팅은 열 손실을 줄이고 에너지 효율을 향상시킬 수 있습니다. 국제 고무 및 플라스틱 전시회의 측정 된 데이터는 지능형 온도 제어가 장착 된 원뿔형 나사 장비의 제품 내성 범위가 TPE 엘라스토머를 처리 할 때 의료 기기 등급 표준에 도달 할 때 ± 0.03mm로 감소 함을 보여 주었다.

산업 시나리오에서 높은 출력과 고품질을 추구 할 때, 온도 제어의 정제 된 작동 없이는 원추형 나사 배럴의 잠재력을 해제 할 수 없습니다. 재료 과학에서 열역학적 최적화에 이르기까지 온도 제어 기술은 보조 역할에서 주요 공연 경쟁의 전장으로 업그레이드되었습니다. 제조업체의 경우 고급 온도 제어 시스템에 대한 투자는 비용을 줄이기위한 바로 가기 일뿐 만 아니라 높은 부가가치 시장을 압류하기위한 전략적 선택입니다. 미래에 새로운 재료와 복잡한 프로세스의 출현으로 온도 제어 및 원추형 나사의 공동 혁신은 정밀 제조의 새로운 장을 열 것입니다 .