제조 산업이 계속해서 비용 절감 및 효율성 개선을 추구 할 때, 주입 몰딩 분야는 획기적인 기술 혁신을 시작했습니다. 원뿔 나사 배럴 업계의 초점이되고 있습니다. 이 설계는 구조적 혁신을 통한 사출 성형 효율의 도약 개선을 달성하여 플라스틱 제품 제조업체에게 상당한 경쟁 우위를 가져 왔습니다.

1. 구조 혁신은 전통적인 병목 현상을 겪습니다

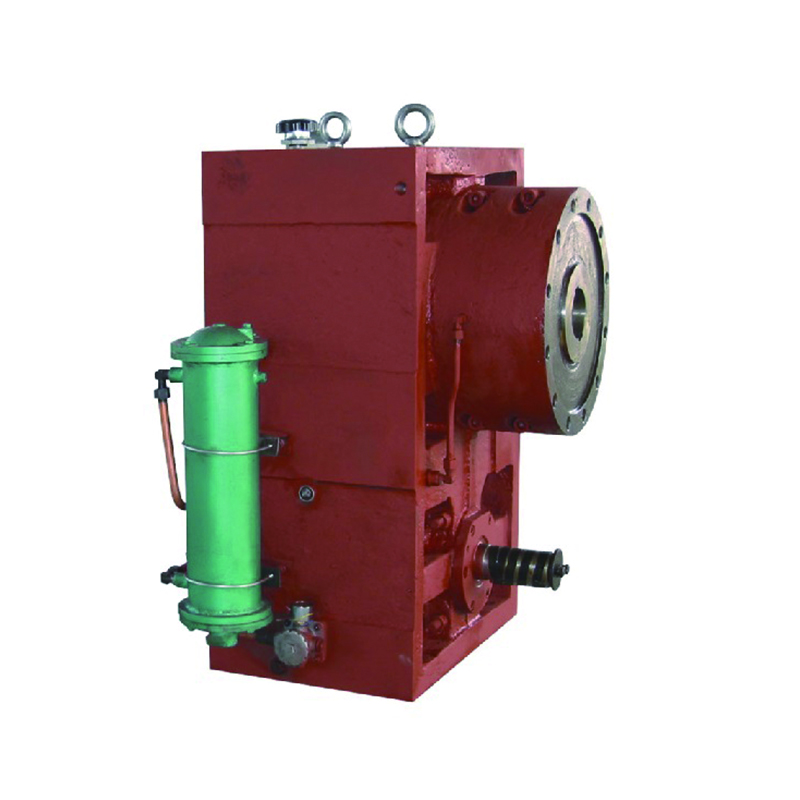

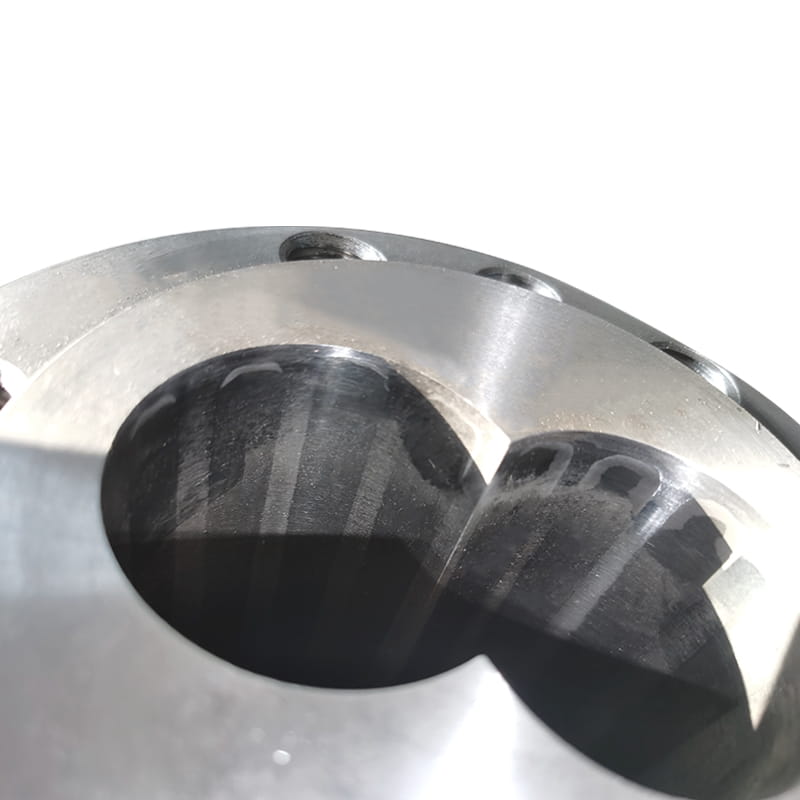

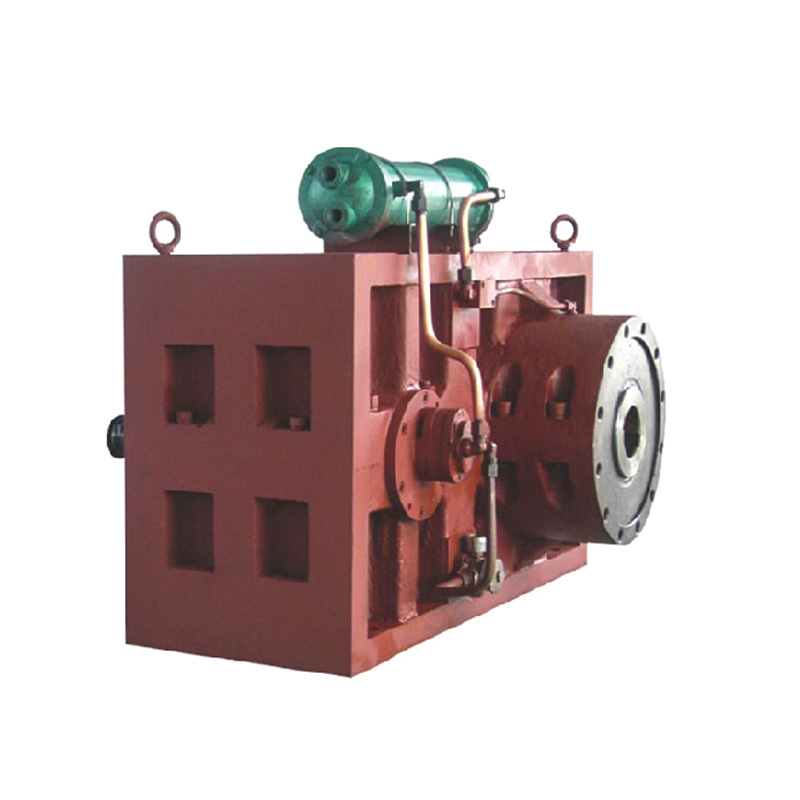

원추형 스크류 배럴은 전통적인 평행 나사 구조와는 대조적 인 독특한 테이퍼 구배 설계를 채택합니다. 나선형 홈의 깊이는 재료 운송 방향을 따라 비선형으로 감소하며, 정확하게 계산 된 압축 비율 (보통 2.5 : 1 ~ 3.5 : 1)으로 가소화 공정 동안 점진적 압력 구배가 형성됩니다. 이 디자인은 세 가지 핵심 장점을 제공합니다.

용융 효율은 40%이상 향상되고 단위 시간 당 출력이 크게 증가합니다.

에너지 소비는 20-30%감소하여 녹색 제조 표준을 충족합니다.

온도 역학적 응력이 50%감소하여 장비의 서비스 수명을 연장합니다.

2. 열역학적 장점은 품질 혁신을 만듭니다

원추형 구조의 동적 압축 특성은 재료가 전달 공정 동안보다 균일 한 온도 필드 분포를 달성 할 수있게한다. 실험 데이터는 원뿔 나사 배럴에 의해 생성 된 제품의 내부 잔류 응력 값이 전통적인 공정의 1/3으로 감소되고 차원 안정성은 2 레벨만큼 향상됨을 보여줍니다. 특히 엔지니어링 플라스틱의 가공 시나리오에서, 엿보기, PC/ABS와 같은 재료의 용융 온도 변동은 ± 1.5 ℃ 내에 제어 될 수있다.

3. 지능형 업그레이드 가능성이 강조됩니다

Conical Screw Barrel은 Industry 4.0 기술의 침투로 우수한 공정 적응성을 보여주었습니다.

통합 압력 센서 포인트의 수는 300%증가하여 실시간 가소 화 모니터링을 실현했습니다.

MES 시스템과의 원활한 연결 및 프로세스 매개 변수의 자체 최적화 응답 시간이 0.8 초로 단축되었습니다.

디지털 트윈 모델링 지원, 새로운 금형 적응주기는 60% 압축되었습니다.

4. 업계 응용 프로그램에 대한 전망

현재이 기술은 자동차 정밀 부품, 의료 등급 포장 및 광학 장치와 같은 고급 제조 분야에 성공적으로 적용되었습니다. 국제 자동차 부품 공급 업체의 측정 된 데이터는 동일한 제품 정밀도를 유지하는 전제에 따라 단일 기계의 일일 생산 용량이 원추형 스크류 배럴을 사용한 후 42 개의 금형으로 증가했으며 원료 손실 속도가 0.6%로 감소하여 업계 최고의 수준에 도달 함을 보여줍니다.