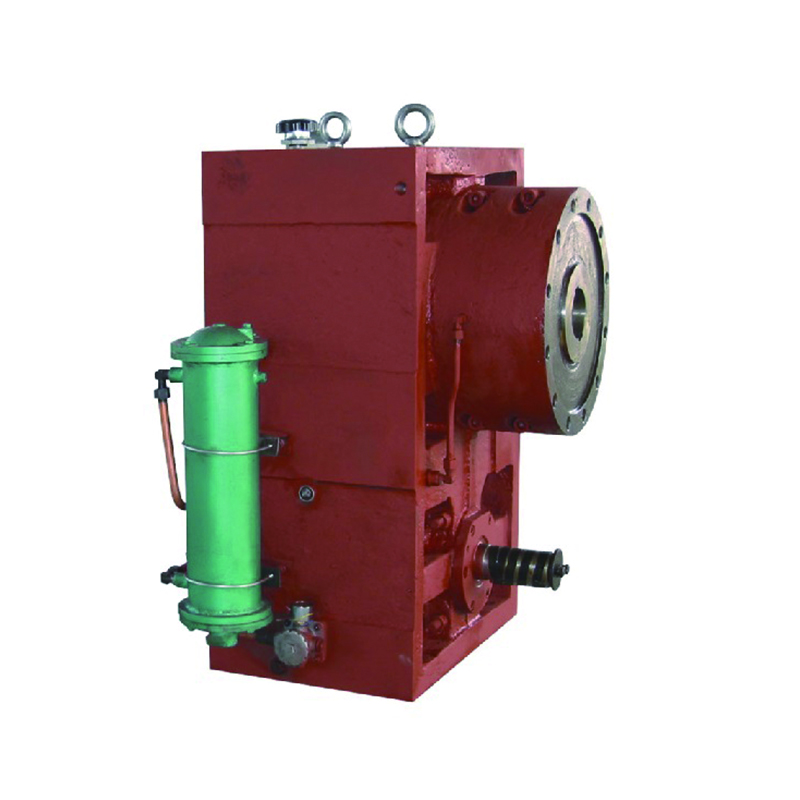

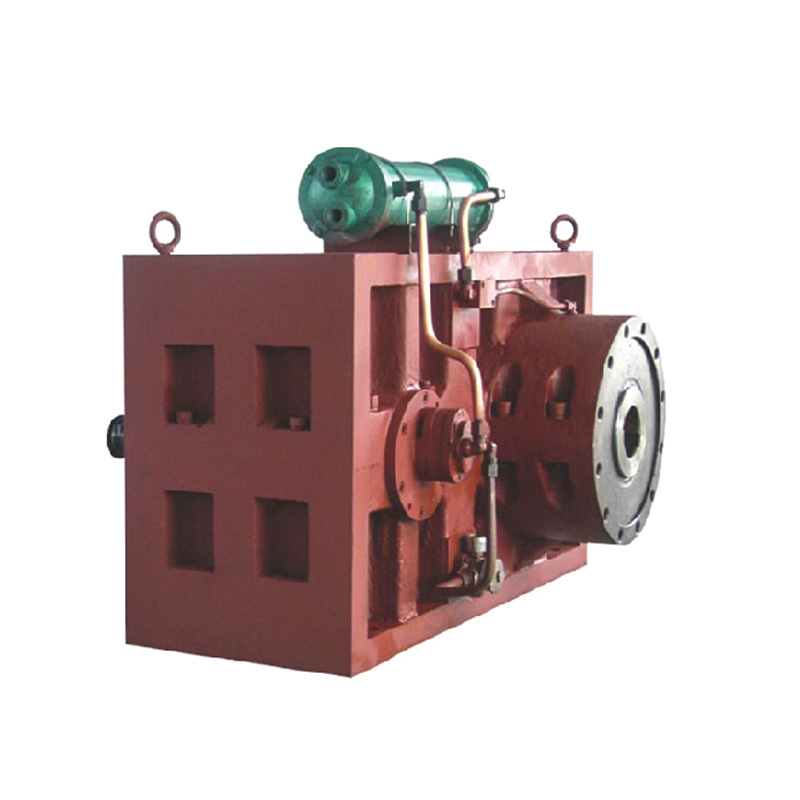

현대의 산업 생산에서, 특히 플라스틱 압출 및 고무 혼합과 같은 고 부하 시나리오에서 장비의 핵심 구성 요소의 내구성은 생산 효율성과 비용 제어를 직접 결정합니다. 압출기 시스템의 "심장"으로서 원뿔 나사 배럴 고유 한 엔지니어링 설계를 통해 고강도 연속 생산 환경에서 선호되는 솔루션이되었습니다. 이 기사는 가혹한 근무 조건에서 성능 장점을 깊이 분석합니다.

1. 구조 강화 : 스트레스 분포의 혁신적인 설계

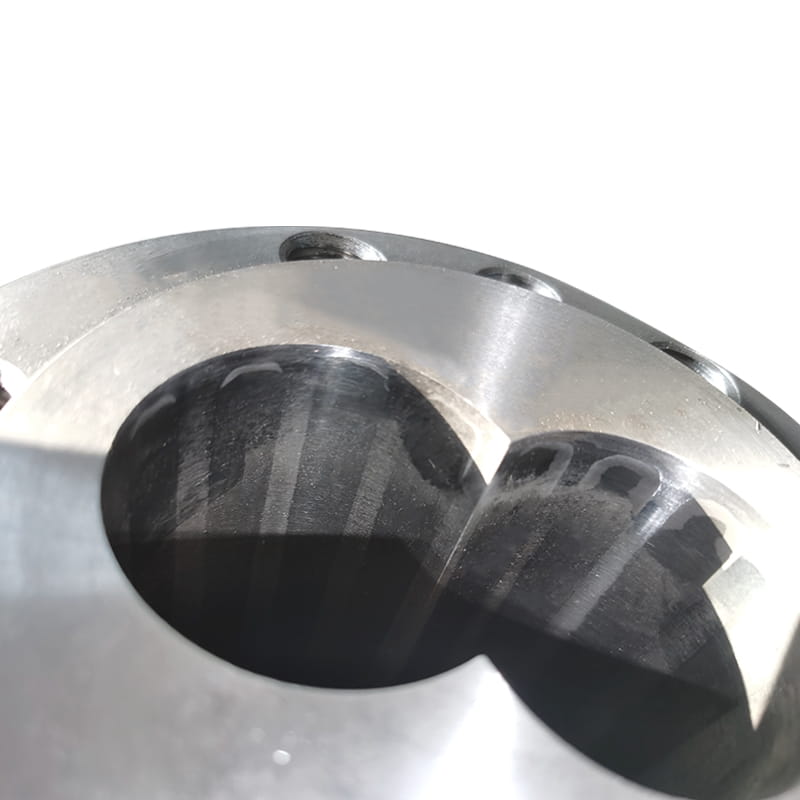

기존의 평행 나사와 비교하여 원추형 나사 배럴은 테이퍼 형 구조 (원뿔 각도 범위는 일반적으로 3 ° -15 °)를 채택하여 기계적 응력 분포 패턴을 혁신합니다. 유한 요소 분석 (FEA) 시뮬레이션은 원추형 구조가 축압 구배를 약 40%감소시키는 동시에 원주 전단 응력 피크 면적을 두꺼운 마모성 층으로 배럴 끝으로 전달할 수 있음을 보여줍니다. 독일에서 Kraussmaffei의 측정 된 데이터는 동일한 출력 하에서 원추형 나사의 토크 변동 진폭이 평행 나사의 토크 변동 진폭이 28% 낮으며, 이는 전통적인 구조의 나사산의 루트에서 발생하기 쉬운 응력 균열 문제를 효과적으로 피합니다.

2. 재료 기술의 획기적인 적용

신시내티 밀라 크론 (Cincinnati Milacron)과 같은 최고 제조업체는 바이 메탈 릭 복합 제조 공정을 사용하여 기본 재료 (보통 38crmoala 질화 강철)의 표면에 2.5mm 두께의 텅스텐 카바이드 합금 층 (WC-CO 시스템)을 녹일 수 있습니다. 혈장 질화 (PNT) 기술과 결합하여 표면 마이크로 경도는 1200HV 이상으로 증가하고 내마모성 수명은 기존의 질화 공정에 비해 3-5 배 증가합니다. ABS 수지 처리의 경우, 이러한 유형의 원추형 나사 배럴의 연속 작동 시간은 12,000 시간을 초과했으며 마모 손실은 0.03mm/천 시간 이내에 제어되었습니다.

3. 동적 밀봉 성능의 필수 개선

원추형 구조에 의해 가져온 점진적인 압축 비율 (일반적으로 1 : 1.5 ~ 1 : 2.8)은보다 최적화 된 용융 밀봉 환경을 만듭니다. 미국에서 Davis-Standard의 비교 테스트에 따르면 유리 섬유 강화 재료를 가공 할 때 원뿔 나사의 역류 누출이 62%감소하여 가소화 효율을 향상시킬뿐만 아니라 재료 역류로 인한 나사의 거친 벽과 내부 벽의 마모가 크게 감소합니다. PA66 30%GF의 매우 거친 조건 하에서이 설계는 유지 보수주기를 450 시간에서 1300 시간으로 연장합니다.

4. 열 관리 시스템의 공동 최적화

원추형 구조의 소형 설계 (L/D 비율은 일반적으로 12 : 1-16 : 1) 구역 온도 제어 기술과 결합 된 더 정확한 열 에너지 관리를 달성합니다. JSW의 엔지니어링 사례는 PVC 재료를 처리 할 때 원뿔 나사 배럴의 축 온도 구배가 전통적인 구조와 비교하여 22 ° C 감소하여 열 팽창 차이로 인한 적합 갭의 비정상적인 확장 문제를 효과적으로 완화 시킨다는 것을 보여줍니다. 내부 나선형 냉각수 채널 설계와 결합하여 배럴의 표면 온도 변동은 ± 1.5 ℃ 내에 제어되며, 이는 밀봉 성분의 서비스 수명을 크게 확장한다.

24 시간 연속 생산의 가혹한 환경에서 원추형 스크류 배럴은 구조적 혁신 및 재료 업그레이드의 시너지를 통해 내마모, 피로 저항 및 열 안정성을 포괄적으로 개선했습니다. 유리 섬유 강화 재료 및 화염성 엔지니어링 플라스틱과 같은 어려운 재료를 처리하는 제조업체의 경우 원추형 나사 기술을 사용하면 장비의 포괄적 인 유지 보수 비용을 40%이상 줄일 수 있으며 생산 용량 안정성을 18%-25%로 향상시킬 수 있습니다. 이것은 구성 요소의 업그레이드 일뿐 만 아니라 지능형 제조의 혜택을 찾기위한 전략적 선택입니다 .

영어

영어

웹 메뉴

상품검색

언어

종료 메뉴

고강도 생산 환경에서 원추형 나사 배럴의 내구성이 어떻게 수행됩니까?

저희에게 연락하여 견적을 받아보세요

우리의 신제품에 대해 우선적으로 알아보십시오

우리의 신제품에 대해 우선적으로 알아보십시오

연락처 정보

- 전화/위챗/WhatsApp: +86-151 6809 5988

-

이메일:

[email protected]

[email protected] - 웹 주소: www.dowell-machinery.com www.dowell-machinery.net

- 추가하다: 저우산시 딩하이구 하이테크 산업단지 자유무역북 1로 101-2호 중국 저장성