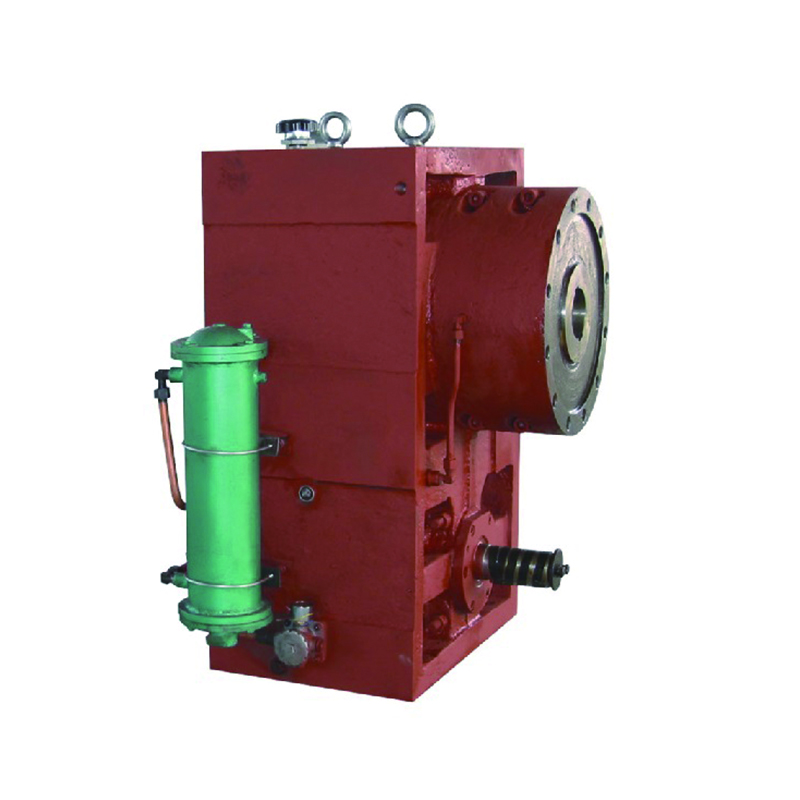

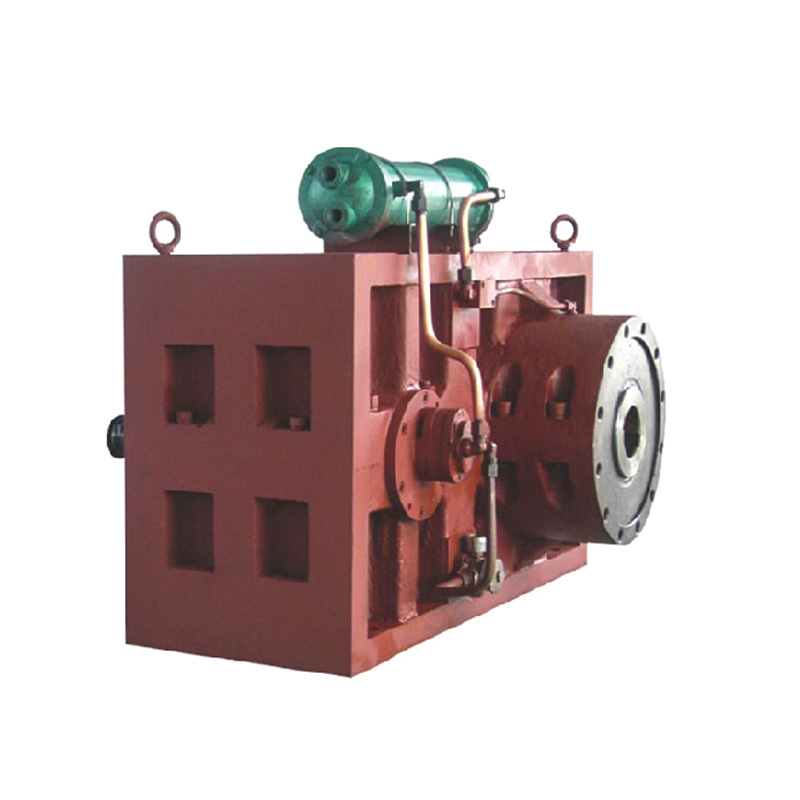

에이 원추형 스크류 배럴 원추형 이축 압출기, 특히 PVC 가공 및 기타 고점도 폴리머 응용 분야에서 널리 사용되는 중요한 구성 요소입니다. 성능, 사용 수명 및 가공 안정성은 제조 과정에서 선택한 재료에 따라 크게 달라집니다. 다양한 재료는 내마모성, 내식성, 강도 및 열 성능 측면에서 뚜렷한 이점을 제공합니다.

고압, 고온, 연마성 또는 부식성 재료가 일반적인 산업 환경에서 재료 선택은 결코 우연이 아닙니다. 제조업체는 원추형 스크류 배럴용 재료를 선택할 때 비용, 내구성 및 적용 요구 사항의 균형을 신중하게 조정합니다.

원추형 스크류 배럴의 주요 성능 요구 사항

특정 재료를 탐색하기 전에 원추형 스크류 배럴에 적용되는 작동 요구 사항을 이해하는 것이 중요합니다.

기계적 강도 및 하중 저항

원추형 설계는 평행 나사 시스템에 비해 더 높은 토크 전달을 생성합니다. 이는 배럴이 변형이나 균열 없이 지속적인 기계적 응력을 견뎌야 함을 의미합니다.

내마모성

많은 플라스틱 화합물에는 탄산칼슘, 유리 섬유 또는 광물 첨가제와 같은 충전재가 포함되어 있습니다. 이러한 연마재는 품질이 낮은 배럴 재료를 빠르게 마모시킬 수 있습니다.

부식 저항

PVC, 불소중합체 또는 재활용 플라스틱을 가공하면 HCl과 같은 부식성 가스가 방출되는 경우가 많습니다. 원추형 스크류 배럴은 치수 정확도를 유지하기 위해 화학적 공격에 저항해야 합니다.

열 안정성

반복되는 가열 및 냉각 주기에는 왜곡이나 내부 응력을 방지하기 위해 안정적인 열팽창 특성을 가진 재료가 필요합니다.

원추형 스크류 배럴에 일반적으로 사용되는 기본 재료

탄소강

탄소강 원추형 스크류 배럴 제조에 사용되는 최초의 재료 중 하나입니다. 최신 고성능 시스템에서는 덜 일반적이지만 보급형 또는 저부하 애플리케이션에서는 여전히 나타납니다.

- 에이dvantages : 저비용, 용이한 가공성

- 제한사항 : 내식성 불량, 내마모성 제한

- 일반적인 응용 분야 : 저마모, 비부식성 재질

탄소강 배럴은 수명을 연장하기 위해 추가적인 표면 처리가 필요한 경우가 많습니다.

질화합금강

질화합금강 원추형 스크류 배럴에 가장 널리 사용되는 재료 중 하나입니다. 일반적인 강철 등급에는 38CrMoAlA 및 41CrAlMo7이 포함됩니다.

- 에이dvantages : 질화처리 후 표면경도가 우수하고 내피로성이 우수함

- 제한사항 : 내식성 보통

- 일반적인 응용 분야 : 표준 PVC 압출, 프로파일, 파이프

질화는 단단한 코어를 유지하면서 단단한 외부 층을 생성하므로 이 재료는 많은 압출 공정에서 균형 잡힌 선택이 됩니다.

공구강

공구강 더 높은 강도와 내마모성이 필요할 때 선택됩니다.

- 에이dvantages : 경도가 높고, 치수안정성이 우수함

- 제한사항 : 고비용, 복잡한 열처리

- 일반적인 응용 분야 : 고압압출, 엔지니어링 플라스틱

공구강 기반 원추형 스크류 배럴은 내구성을 더욱 강화하기 위해 고급 표면 코팅과 결합되는 경우가 많습니다.

에이dvanced Material Solutions for High-Performance Conical Screw Barrels

바이메탈 배럴

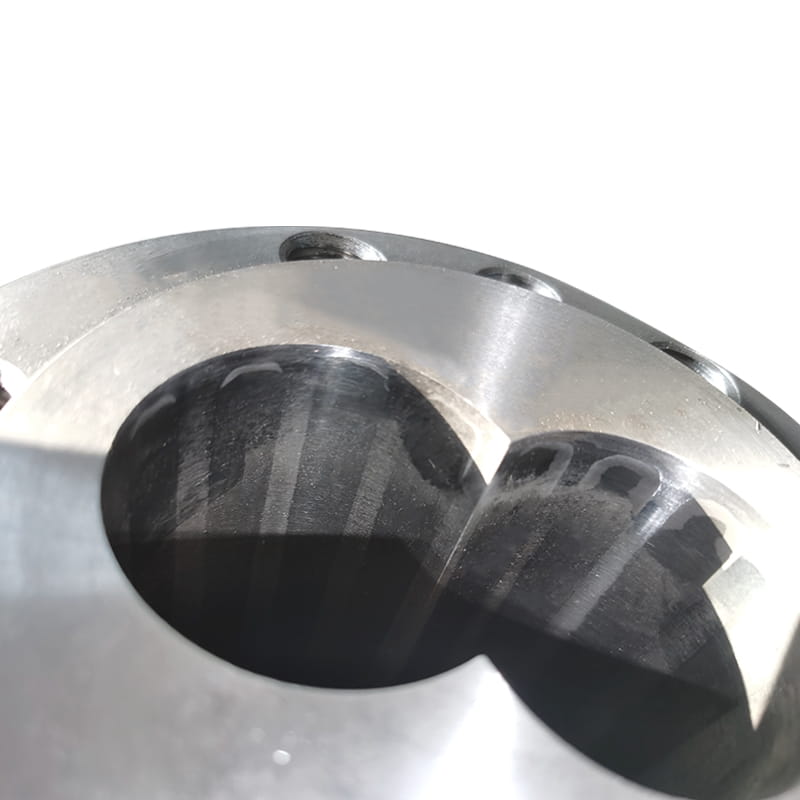

바이메탈 원추형 스크류 배럴 재료공학의 획기적인 발전을 의미합니다. 이 배럴은 강철 베이스와 고합금 내부 라이닝을 결합합니다.

- 내부 레이어 재료 : 니켈계 합금, 코발트계 합금, 텅스텐 카바이드 복합재

- 에이dvantages : 뛰어난 내마모성 및 내식성

- 제한사항 : 제조원가가 높다

바이메탈 디자인은 특히 충전 또는 재활용 플라스틱을 처리할 때 서비스 수명을 크게 연장합니다.

분말 야금 합금

분말야금을 사용하면 합금 조성과 미세구조를 정밀하게 제어할 수 있습니다.

- 에이dvantages : 균일한 경도, 우수한 내마모성

- 제한사항 : 생산 복잡성이 높아짐

- 일반적인 응용 분야 : 고출력 압출라인

이러한 재료는 프리미엄 원추형 스크류 배럴 시스템에 점점 더 많이 사용되고 있습니다.

스테인레스 스틸

스테인레스 스틸 주로 내식성을 위해 선택됩니다.

- 에이dvantages : 산과 습기에 대한 저항성이 뛰어납니다.

- 제한사항 : 경화되지 않으면 내마모성이 저하됩니다.

- 일반적인 응용 분야 : 의료용 플라스틱, 식품등급 압출

많은 경우 스테인리스 스틸 배럴은 마모 특성을 개선하기 위해 표면 처리와 결합됩니다.

원추형 스크류 배럴에 사용되는 표면 처리 및 코팅

질화 처리

질화 처리는 합금강 원추형 스크류 배럴에 적용되는 가장 일반적인 처리 중 하나입니다.

- 최대 HV900–1100의 표면 경도

- 피로 저항성 향상

- 최소한의 치수 왜곡

경질 크롬 도금

경질 크롬 도금으로 표면 평활성과 내식성을 향상시켰습니다.

- 재료 접착력 감소

- 향상된 내화학성

- 바이메탈 라이너에 비해 내마모성이 제한됨

열 스프레이 코팅

에이dvanced thermal spraying techniques deposit wear-resistant materials onto the barrel surface.

- 카바이드 기반 코팅

- 높은 결합 강도

- 연장된 서비스 수명

재료 비교: 어떤 원추형 스크류 배럴 재료가 가장 성능이 좋습니까?

| 재료 유형 | 내마모성 | 부식 저항 | 비용 수준 | 일반적인 서비스 수명 |

|---|---|---|---|---|

| 탄소강 | 낮음 | 낮음 | 낮음 | 짧은 |

| 질화합금강 | 중간 | 중간 | 중간 | 보통 |

| 공구강 | 높음 | 중간 | 높음 | 롱 |

| 바이메탈 | 매우 높음 | 매우 높음 | 매우 높음 | 매우 길다 |

응용 프로그램이 재료 선택에 미치는 영향

PVC 파이프 및 프로파일 압출

질화 합금강은 비용과 내구성의 균형으로 인해 PVC 기반 응용 분야에 가장 일반적으로 선택됩니다.

재활용 플라스틱 가공

바이메탈 원추형 스크류 배럴은 높은 오염도와 연마재 함량으로 인해 기존 재료보다 성능이 뛰어납니다.

고충진 화합물

과도한 마모로 인한 가동 중지 시간을 줄이려면 공구강 또는 바이메탈 배럴이 선호됩니다.

제조 표준 및 품질 관리

재료 품질만으로는 성능을 보장할 수 없습니다. 정밀 가공, 열처리 일관성 및 검사 표준은 모두 원추형 스크류 배럴의 최종 신뢰성에 기여합니다.

- 초음파 결함 감지

- 경도 깊이 테스트

- 치수 공차 제어

원추형 스크류 배럴 재료에 대해 자주 묻는 질문

가장 긴 수명을 제공하는 재료는 무엇입니까?

바이메탈 원추형 스크류 배럴은 일반적으로 특히 마모성 또는 부식성 환경에서 가장 긴 서비스 수명을 제공합니다.

질화강은 모든 용도에 적합합니까?

질화 강철은 표준 압출에 적합하지만 충전재가 많거나 재활용된 재료를 처리할 때 빨리 마모될 수 있습니다.

재료비가 높을수록 항상 성능이 향상됩니까?

반드시 그런 것은 아닙니다. 성능은 가장 비싼 옵션을 선택하는 것보다 재료를 용도에 맞추는 데 달려 있습니다.

표면 처리가 바이메탈 라이너를 대체할 수 있습니까?

표면 처리는 성능을 향상시키지만 일반적으로 진정한 바이메탈 구조의 수명을 따라잡을 수는 없습니다.

원추형 스크류 배럴은 얼마나 자주 교체해야 합니까?

교체 간격은 재료 선택, 작동 조건 및 처리된 화합물에 따라 크게 다릅니다.

원추형 스크류 배럴 재료의 미래 동향

야금 및 코팅 기술의 지속적인 개발로 인해 원추형 스크류 배럴 성능의 한계가 계속해서 높아지고 있습니다. 하이브리드 합금, 나노 구조 코팅 및 향상된 바이메탈 결합 방법은 차세대 압출 장비를 형성하고 있습니다.

에이s processing demands increase and sustainability becomes more important, material innovation will remain a decisive factor in the evolution of the Conical Screw Barrel.