는 원추형 스크류 배럴 플라스틱 가공 산업, 특히 압출 및 사출 성형 기계에서 널리 사용되는 특수 부품입니다. 주요 목적은 폴리머 재료를 효율적으로 가소화하여 균일한 용융, 최소 분해 및 고품질 출력을 보장하는 것입니다. 기존 원통형 배럴과 달리 원추형 디자인은 테이퍼형 구조를 갖추고 있어 재료 흐름이 최적화되고 혼합이 우수하며 에너지 효율성이 향상됩니다.

원추형 스크류 배럴의 주요 설계 원리

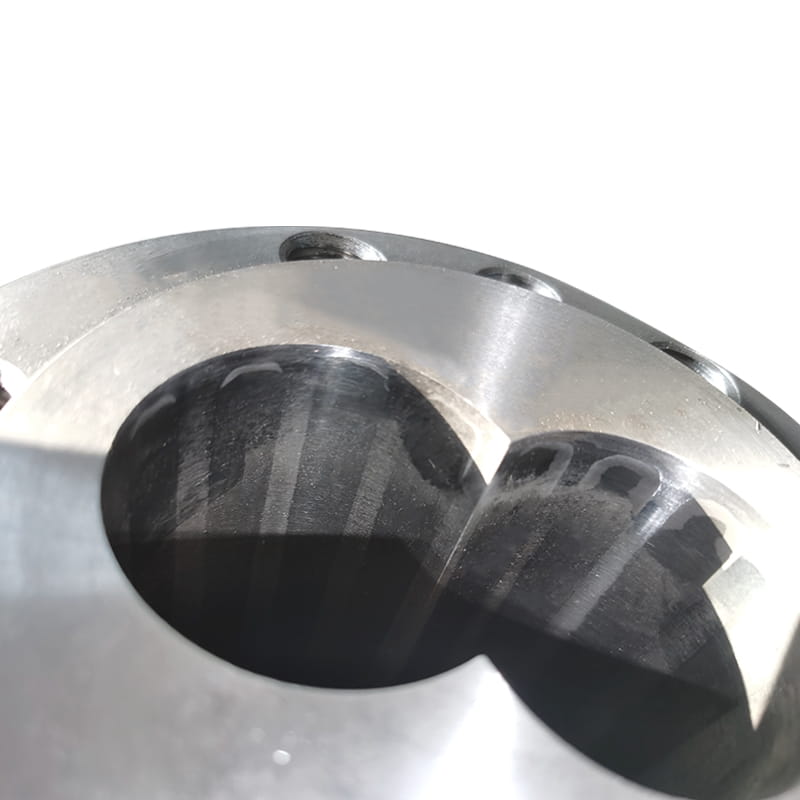

1. 테이퍼 형상

는 most distinctive feature of a 원추형 스크류 배럴 공급에서 배출까지 직경이 점차 감소합니다. 이러한 테이퍼링은 다음과 같은 몇 가지 이점을 제공합니다.

- 향상된 재료 압축: 는 narrowing channel increases the pressure on the polymer, promoting faster melting and better homogenization.

- 감소된 전단 응력: 원추형 배럴은 재료 전체에 전단력을 더욱 고르게 분산시켜 열 분해를 최소화합니다.

- 향상된 에너지 효율성: 는 taper allows the screw to convey material more effectively, reducing motor load and energy consumption.

2. 스크류 플라이트 설계

는 screw inside the barrel is equally critical. Common design considerations include:

- 가변 비행 깊이: 공급 구역의 깊은 플라이트는 계량 구역으로 갈수록 점차 얕아져 압축 및 가소화가 증가합니다.

- 혼합 섹션: 특히 충전 또는 재활용 폴리머의 경우 재료 균질성을 향상시키기 위해 특수 반죽 또는 혼합 요소를 삽입할 수 있습니다.

- 피치 최적화: 는 screw pitch is carefully engineered to balance material conveyance, compression, and residence time.

3. 배럴 재질 및 표면 처리

내마모성 코팅이 된 고품질 강철 합금은 일반적으로 부품의 수명을 연장하는 데 사용됩니다. 원추형 스크류 배럴 . 일반적인 치료법은 다음과 같습니다:

- 질화: 경도와 내마모성을 향상시킵니다.

- 크롬 도금: 마찰을 줄이고 부식을 방지합니다.

- 고마찰 폴리머용 코팅: 연마성 필러가 포함된 폴리머는 텅스텐 카바이드와 같은 특수 코팅의 이점을 얻습니다.

원추형 스크류 배럴과 원통형 배럴 비교

A의 장점 이해하기 원추형 스크류 배럴 기존 원통형 배럴과의 비교가 필요합니다.

1. 용융효율

원뿔형 배럴은 점진적인 압축과 감소된 데드존으로 인해 보다 균일한 용융을 제공하는 반면, 원통형 배럴은 특히 고점도 재료의 경우 용융 분포가 고르지 않을 수 있습니다.

2. 에너지 소비

는 tapered design reduces screw torque requirements, leading to lower energy usage. Cylindrical barrels often require higher motor power to achieve the same level of plasticization.

3. 소재 유연성

원추형 스크류 배럴은 필러가 포함된 열가소성 수지, 재활용 재료 및 고점도 수지를 포함하여 광범위한 폴리머를 처리할 수 있습니다. 원통형 배럴은 적응성이 떨어지며 다양한 재료에 대해 여러 나사 설계가 필요할 수 있습니다.

4. 유지관리 및 마모

는 gradual compression in a conical barrel results in smoother material flow, reducing abrasive wear. Cylindrical barrels with high-pressure zones tend to wear faster, especially when processing reinforced plastics.

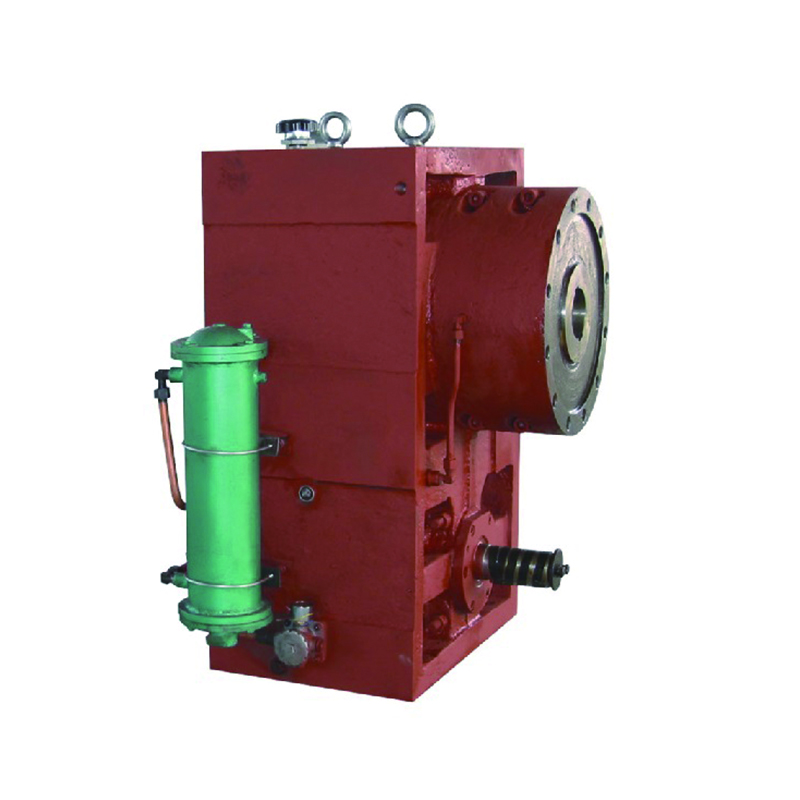

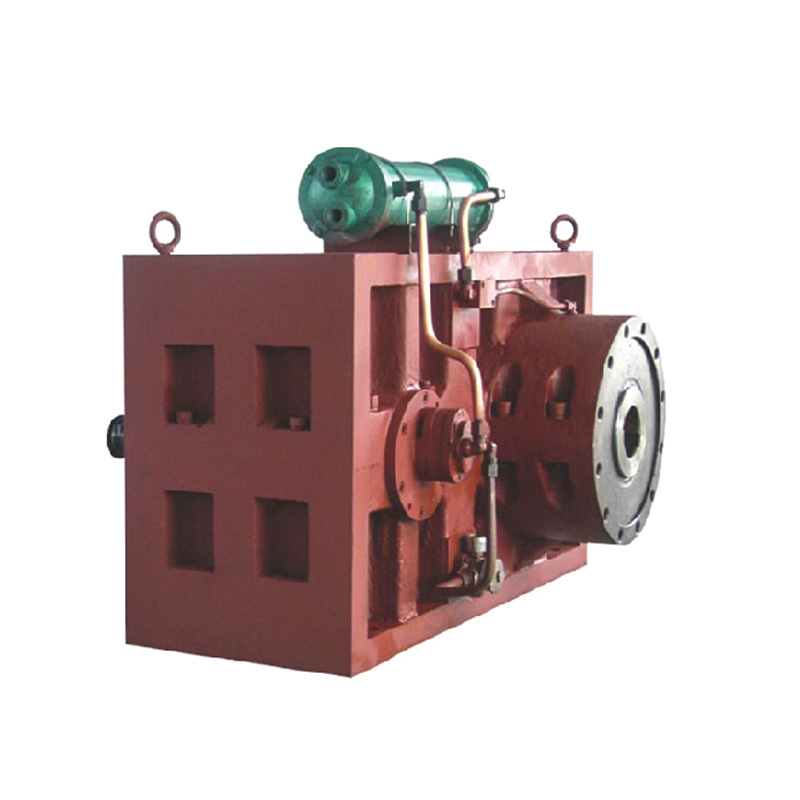

효율적인 가소화를 위한 고급 설계 기능

1. 다중 구역 온도 제어

현대 원추형 스크류 배럴s 배럴 길이를 따라 여러 가열 영역을 통합합니다. 이를 통해 가소화의 각 단계에서 폴리머 온도를 정밀하게 제어할 수 있어 일관된 용융 품질을 보장할 수 있습니다.

2. 스크류-배럴 통합

스크류와 배럴 사이의 상호 작용을 최적화하는 것이 중요합니다. 전산 시뮬레이션을 통해 재료 흐름, 압력 분포 및 체류 시간을 예측하여 테이퍼 및 나사 프로파일의 정확한 설계를 안내할 수 있습니다.

3. 배기 및 탈기 옵션

휘발성 물질이나 수분을 함유한 폴리머의 경우 배럴의 배기 섹션을 통해 용융 균질성을 손상시키지 않으면서 효율적인 가스 제거가 가능합니다. 이 기능은 특히 고성능 엔지니어링 플라스틱에 유용합니다.

원추형 스크류 배럴의 응용

는 versatility of 원추형 스크류 배럴s 여러 처리 시나리오에서 사용할 수 있습니다.

- 필름, 시트, 파이프 압출

- 고성능 또는 충전 플라스틱의 사출 성형

- 폴리머의 일관성과 부드러운 취급이 중요한 재활용 작업

- 유리 섬유 강화 폴리머와 같이 필러 함량이 높은 열가소성 플라스틱 가공

원추형 스크류 배럴 사용의 이점

- 향상된 재료 가소화: 폴리머 블렌드의 완전한 용융과 균일성을 보장합니다.

- 열분해 감소: 균일한 전단 분포로 과열을 최소화합니다.

- 에너지 절약: 최적화된 압축으로 모터 부하가 줄어듭니다.

- 소재의 다양성: 재활용 및 충전 재료를 포함한 다양한 폴리머를 처리할 수 있습니다.

- 장비 수명 연장: 재료 흐름이 원활해지고 최대 압력이 감소하여 마모율이 낮아집니다.

설치 및 운영 고려 사항

최적의 성능을 위해서는 신중한 설치와 작동이 필수적입니다.

- 고르지 않은 마모를 방지하려면 배럴 내에서 나사를 정확하게 정렬하십시오.

- 일관된 가소화를 유지하기 위해 배럴 온도와 압력을 정기적으로 모니터링합니다.

- 마모 또는 코팅 저하에 대한 청소 및 검사를 포함한 일상적인 유지 관리.

자주 묻는 질문(FAQ)

Q1: 원추형 스크류 배럴은 모든 유형의 폴리머를 처리할 수 있습니까?

동안 원추형 스크류 배럴s 용도가 다양하고 점도가 매우 높거나 특수 폴리머인 경우에는 최적의 가소화를 달성하기 위해 맞춤형 스크류 프로파일이나 추가 혼합 요소가 필요할 수 있습니다.

Q2: 배럴 테이퍼는 재료 체류 시간에 어떤 영향을 줍니까?

는 taper gradually increases compression, which can slightly reduce residence time compared to cylindrical barrels while maintaining uniform melting and reducing degradation.

Q3: 원추형 스크류 배럴이 원통형 배럴보다 더 비쌉니까?

정밀 제조 및 고급 소재로 인해 초기 비용이 더 높을 수 있지만, 에너지 절약, 제품 품질 향상, 장비 수명 연장으로 인해 초기 투자를 상쇄하는 경우가 많습니다.

Q4: 원추형 스크류 배럴을 기존 기계에 장착할 수 있습니까?

개조는 가능하지만 나사 직경, 배럴 길이, 모터 용량에 대한 호환성 확인이 필요합니다. 전문적인 엔지니어링 평가를 권장합니다.

결론

는 원추형 스크류 배럴 플라스틱 가공 기술의 획기적인 발전을 의미합니다. 테이퍼형 디자인, 최적화된 스크류 비행 및 재료 중심 엔지니어링은 효율적이고 균일하며 에너지 절약적인 가소화를 보장합니다. 원통형 배럴과 비교하면 용융 효율, 에너지 소비 및 재료 유연성의 이점이 분명해집니다. 신중한 설계, 설치 및 작동을 통해 원추형 스크류 배럴은 광범위한 폴리머 처리 응용 분야에서 생산 품질을 크게 향상시키고 비용을 절감하며 장비 수명을 연장할 수 있습니다.