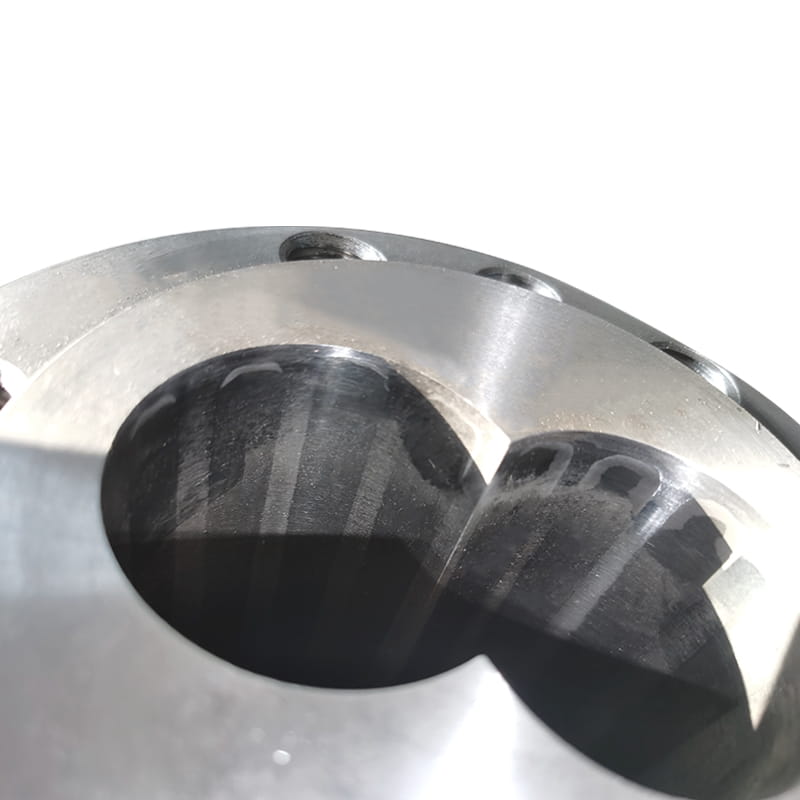

스크류 배럴 사이의 연마 마모는 부품의 부드러운 기판이 부식되거나 마모되어 남아 있는 더 단단한 덩어리(예: 다양한 탄화물)가 금속 표면에 노출될 때 발생합니다. 이러한 단단한 입자는 부드러운 표면을 평탄화하고 긁거나, 연삭 휠과 같이 상대적인 움직임의 표면에 강한 낙하 마찰을 일으키며, 이러한 단단한 입자가 추락 후 기판을 형성할 때 스크류 배럴 표면뿐만 아니라 크레이터와 범프를 형성합니다. 그리고 단단한 입자는 연삭에 사용되는 연마제와 같을 것이며, 스크류와 배럴의 생산 과정 사이의 연마 작용으로 인해 스크류 배럴 손상이 가속화됩니다.

플라스틱에 원래 고경도 무기 충진재가 많이 혼합되어 있으면 위의 연마 작용이 크게 가속화될 수밖에 없습니다. 예를 들어 마법 섬유 소재를 혼합한 나일론을 가공할 때, ф30 질화 강철 스크류 배럴을 사용하여 가공할 경우 심각한 마모 후 1,250시간.

일부 연구에 따르면 연마 마모에 대한 연마 재료의 크기와 경도는 큰 영향을 미칩니다. 단단한 입자(탄화물, 질화물)의 크기가 100미크론보다 크면 경도는 50%보다 큽니다. 연마 마모 후 기판의 경도는 매우 강합니다. 따라서 단단한 입자(예: 칼슘 플라스틱의 탄산칼슘)의 크기를 100미크론 미만으로 줄일 수 있고 잘 분산되면 마모가 줄어듭니다.

일반적으로 스크류 배럴의 표면 경도를 높이면 연마 마모에 대한 저항성이 향상될 수 있습니다. 표면 가공 경화를 고려하지 않는 경우 스크류와 배럴의 표면 경도를 향상시키는 방법에는 두 가지 방법이 있습니다. 하나는 열처리를 이용하는 것이고, 다른 하나는 단단한 합금 표면을 사용하는 것입니다. 마모 실험에 따르면 높은 표면 경도가 높은 내마모성과 같지는 않습니다. 예를 들어 질화강의 경도는 HRC = 66-70이고 합금 HRC = 50-64이지만 후자의 내마모성은 전자보다 훨씬 높습니다. 이는 이들 합금의 원자간 단면과 좋은 힘이 있는 술의 탄성률이 더 높습니다.

크롬, 붕소, 칼슘, 몰리브덴, 티타늄 및 기타 합금 원소와 철을 다양한 경질 합금과 함께 제련하면 다양한 탄화물이 존재하는 이러한 합금은 모금속의 내마모성과 부식에 대한 저항성을 크게 향상시킵니다. 그리고 이 탄화물을 매우 높은 압력과 온도로 분쇄하는 것입니다. 이러한 원리에 따라 다양한 합금이 생산됩니다.

그러나 반면에 이러한 합금은 나사 표면에 분사 또는 표면 처리되기 때문에 공정 방법이 아직 성숙되지 않았으므로 표면 경도를 향상시키기 위한 열처리 방법이 여전히 널리 사용되고 있습니다.