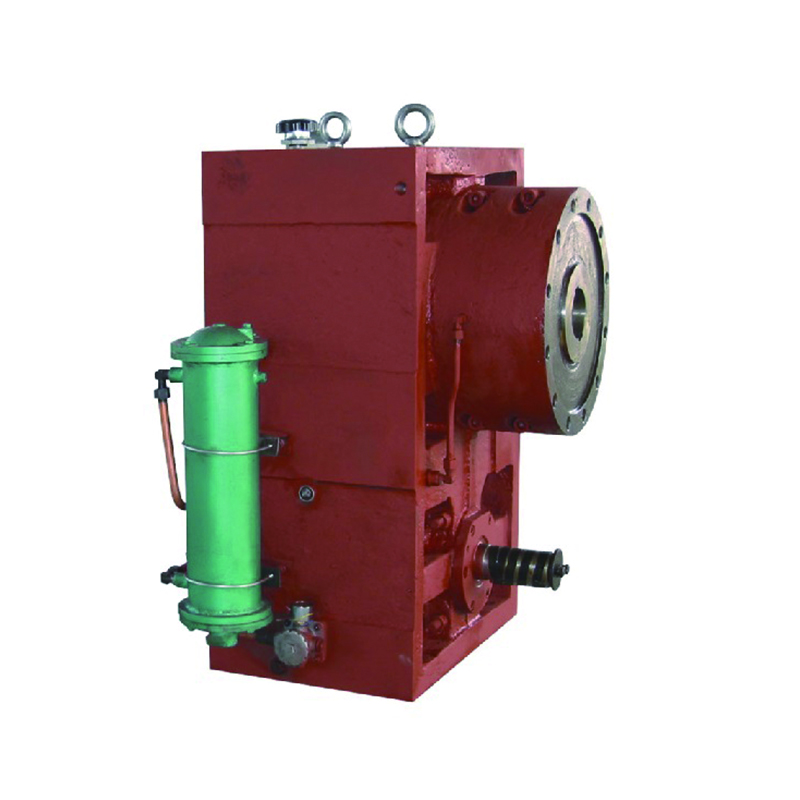

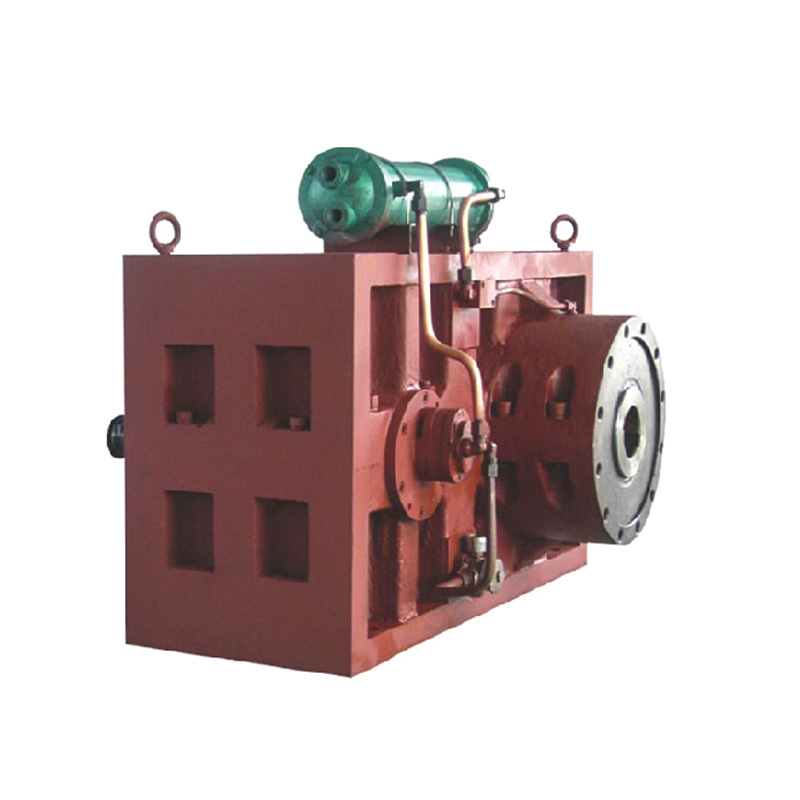

현대의 폴리머 가공 산업에서 압출 장비의 성능은 생산 효율과 제품 품질을 직접 결정합니다. 압출기의 핵심 구성 요소로서 원뿔 나사 배럴 독특한 설계 이점으로 인해 최근 몇 년 동안 업계의 관심의 초점이되었습니다.

1. 원뿔 형상 : 압력 및 전단력의 정확한 균형

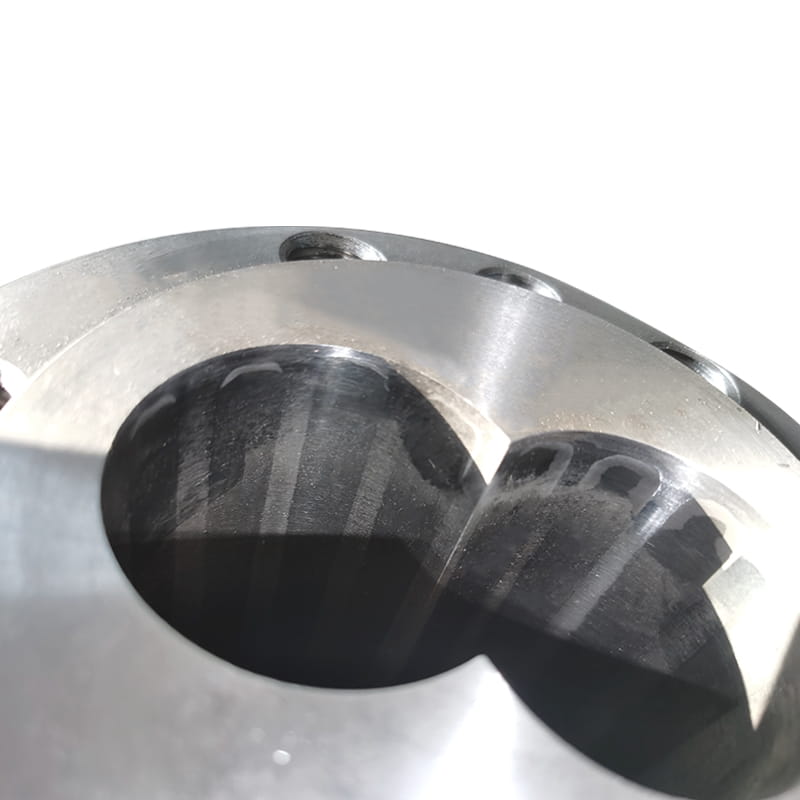

원추형 나사 배럴 (큰 입구 끝 및 작은 출구 끝)의 점진적인 직경 변화는 자연 압력 구배 환경을 만듭니다. 기존의 병렬 나사와 비교하여,이 설계는 운송 공정 동안 재료를 점차 압축 할 수 있으며, 압축 비율은 30% -50% 증가 할 수있다 (2022 년 독일 플라스틱 프로세싱 연구소에 따르면). 더 높은 압축 효율은 에너지 손실을 감소시킬뿐만 아니라 전단 돌연변이로 인한 물질 분해를 효과적으로 피합니다. 예를 들어, 열에 민감한 엔지니어링 플라스틱 (예 : PEEK 또는 TPU)을 처리 할 때, 원추형 구조의 온화한 압축 곡선은 재료 분해 속도를 0.5%미만으로 줄일 수 있습니다.

2. 세그먼트 기능 설계 : 맞춤형 프로세스의 물리적 캐리어

Kraussmaffei 및 Davis 표준과 같은 주요 제조업체는 모듈 식 스크류 조합 기술을 사용하여 원추형 배럴을 공급 섹션, 압축 섹션 및 균질화 섹션으로 나눕니다. 각 섹션은 차별화 된 나사 그루브 깊이 (H1/H2 = 2.5-3.0)와 스레드 리드 각도 (25 ° -35 °)를 통해 기능적 전문화를 달성합니다.

공급 섹션 : 깊은 나사 그루브 설계는 견고한 운송 효율을 향상시키고 전통적인 장비의 "브리징"문제를 해결합니다.

압축 섹션 : 그라디언트 피치 설계 동시에 용융 및 배기 가스를 완료하여 에너지 소비를 15-20% 줄입니다.

균질화 섹션 : 얕은 나사 그루브 구조는 전단 혼합을 향상시키고 용융 온도 변동이 ± 1 내에 제어되도록합니다.

3. 합금 강화 및 표면 공학의 공동 혁신

이동금 원심 시조 기술 (예 : Xaloy X-800 시리즈)을 사용하여 0.8-1.2mm 두께의 텅스텐 카바이드 층이 38crmoala 매트릭스에 입히있어 나사 배럴의 내마모성을 8-10 회 증가시킵니다. Jotun과 같은 회사는 PVD (Physical Vapor Deposition) 기술을 도입하여 표면에 3-5μm Tialn 코팅을 생성하여 마찰 계수를 0.15 미만으로 줄였습니다. 이 "단단하고 유연한"재료 조합을 통해 유리 섬유 강화 재료를 처리 할 때 장비가 12,000 시간 서비스 수명을 초과 할 수 있습니다.

4. 열역학적 최적화 : 폐 루프 에너지 관리의 혁명

원추형 구조의 소형 설계는 용융 거주 시간 (기존 장비보다 25% 적음)을 단축시키고 내장 된 난방 구역 제어 시스템을 사용하면 ± 0.5 ° C의 온도 제어 정확도를 달성 할 수 있습니다. 독일 Aachen University of Technology의 실험에 따르면 열 효율 지수 (TEI)는 92.7에 도달하는 것으로 나타났습니다. 이는 입력 에너지의 90% 이상이 유용한 작업으로 효과적으로 변환되는 반면 전통적인 장비는 78-82%에 불과합니다. 동시에, 나선형 흐름 채널에 의해 생성 된 자체 청소 효과는 카바이드 증착을 감소시키고 셧다운 청소 빈도는 40%감소합니다.

산업 영향 및 미래 전망

AMR 보고서에 따르면, Global Conical Screw Barrel 시장 규모는 2028 년에 27 억 달러에이를 것이며 연간 성장률은 6.3%입니다. 이 설계 혁신은 압출 과정의 경제 모델을 재구성하고 있습니다. 애완 동물 시트 제조업체가 업그레이드 된 장비를 채택한 후 단위 에너지 비용은 18%감소하고 생산 용량은 22%증가했으며 투자 투자 회수 기간은 14 개월로 단축되었습니다. AI 구동 지능형 온도 제어 시스템과 나노 복합 코팅의 돌파구로,이 고전적인 기계적 구조는 지능과 매우 긴 수명을 향해 지속적으로 진화하고 있습니다.

원추형 나사 배럴의 설계 철학은 기계 공학의 진보가 파괴적인 재건이 아니라 심층적 인 분석과 물리 법칙의 정확한 적용에 있다는 것을 증명합니다. 기하학적 역학, 재료 기술 및 디지털 제어가 공명 할 때, 세기 오래된 압출 공정조차도 여전히 놀라운 효율성 혁명을 일으킬 수 있습니다 .

영어

영어

웹 메뉴

상품검색

언어

종료 메뉴

어떤 디자인 기능은 원뿔 나사 배럴을 압출 공정에서 효율적으로 만드는 것입니까?

저희에게 연락하여 견적을 받아보세요

우리의 신제품에 대해 우선적으로 알아보십시오

우리의 신제품에 대해 우선적으로 알아보십시오

연락처 정보

- 전화/위챗/WhatsApp: +86-151 6809 5988

-

이메일:

[email protected]

[email protected] - 웹 주소: www.dowell-machinery.com www.dowell-machinery.net

- 추가하다: 저우산시 딩하이구 하이테크 산업단지 자유무역북 1로 101-2호 중국 저장성