원추형 스크류 배럴 독특한 디자인 원리를 가지고 있으며 많은 산업 응용 분야에서 상당한 이점을 보여줍니다.

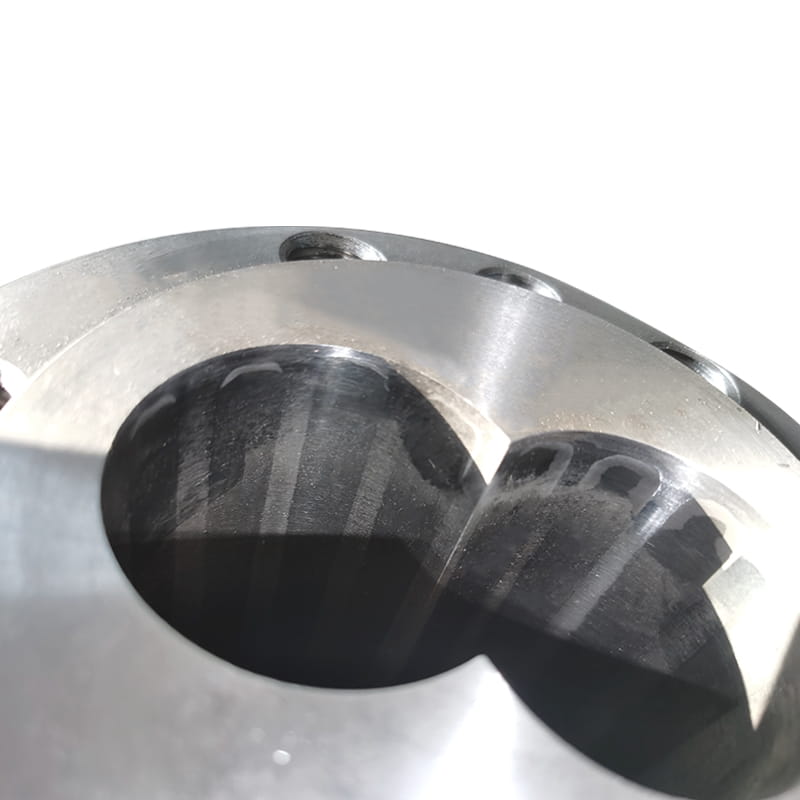

설계 원리는 재료 운반 및 가소화 공정의 최적화를 기반으로 합니다. 원추형 나사의 직경은 공급 끝에서 배출 끝으로 점차 감소합니다. 이러한 점진적인 구조는 배럴 내 자재 운송 과정을 더욱 질서있게 만듭니다. 사출 성형과 같은 플라스틱 가공 산업에서는 원료가 호퍼에서 배럴로 들어간 후 스크류가 회전하면서 재료가 점차 앞으로 밀려납니다. 원추형 나사의 설계로 인해 재료의 압축이 점차 증가할 수 있습니다. 피드 엔드에서는 스크류 직경이 클수록 재료의 원활한 진입을 촉진하기 위해 더 큰 공간을 제공합니다. 재료가 배출 끝단으로 이동함에 따라 스크류 직경이 감소하고 재료가 더 단단히 압축되어 재료 품질을 향상시키는 데 도움이 됩니다. 가소화 효과. 압축 과정에서 재료와 스크류 및 배럴 사이의 마찰이 증가하고 발열이 증가하여 재료의 용융 및 혼합을 촉진하고 플라스틱의 가소화를 더욱 균일하게 만듭니다.

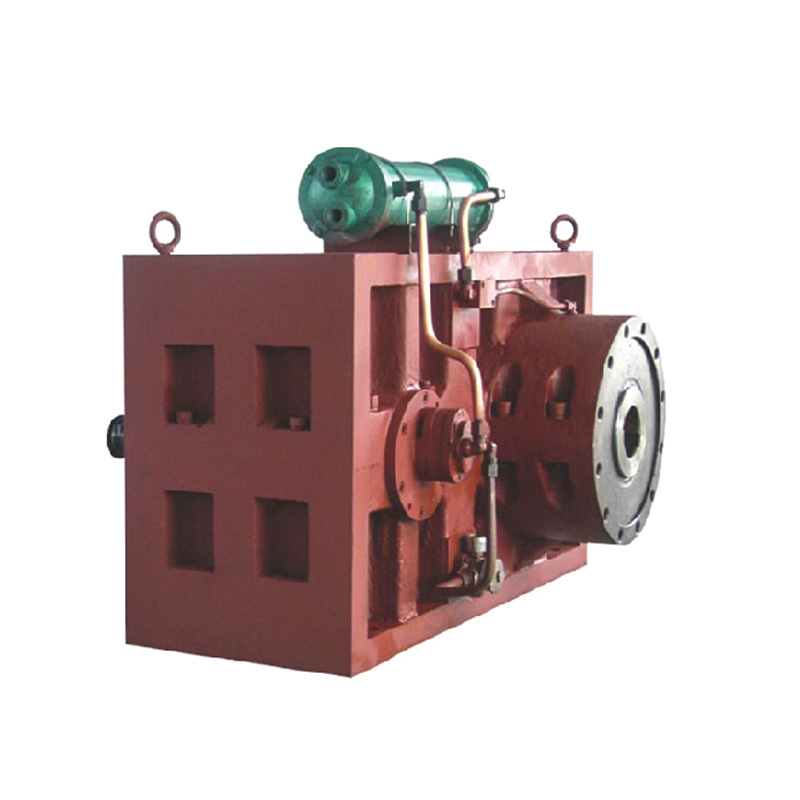

고무 가공 분야에서 원추형 스크류 배럴은 뛰어난 성능을 발휘합니다. 고무 재료는 일반적으로 점도와 탄성이 높으며 원추형 나사의 구조는 고무의 가공 특성에 더 잘 적응할 수 있습니다. 혼합 과정에서 고무를 다양한 첨가제(예: 가황제, 충전제 등)와 효과적으로 완전히 혼합할 수 있습니다. 원추형 스크류는 고무를 보다 균일하게 압출하고 절단하기 때문에 국부적인 과열이나 고르지 못한 혼합을 방지하고 고무 혼합의 품질과 효율성을 향상시킵니다.

에너지 소비 관점에서 볼 때 원추형 스크류 배럴은 특정한 장점을 가지고 있습니다. 특수한 구조로 인해 기존의 동일한 직경의 스크류 배럴에 비해 더 짧은 스크류 길이 내에서 더 나은 가소화 및 재료 운송이 가능하므로 동일한 생산 작업에서 스크류 속도와 구동력을 줄일 수 있습니다. 따라서 에너지 소비를 줄입니다. 예를 들어 일부 대규모 플라스틱 압출 생산 라인에서는 원추형 스크류 배럴을 사용하면 에너지 소비를 10% - 20% 줄일 수 있습니다.

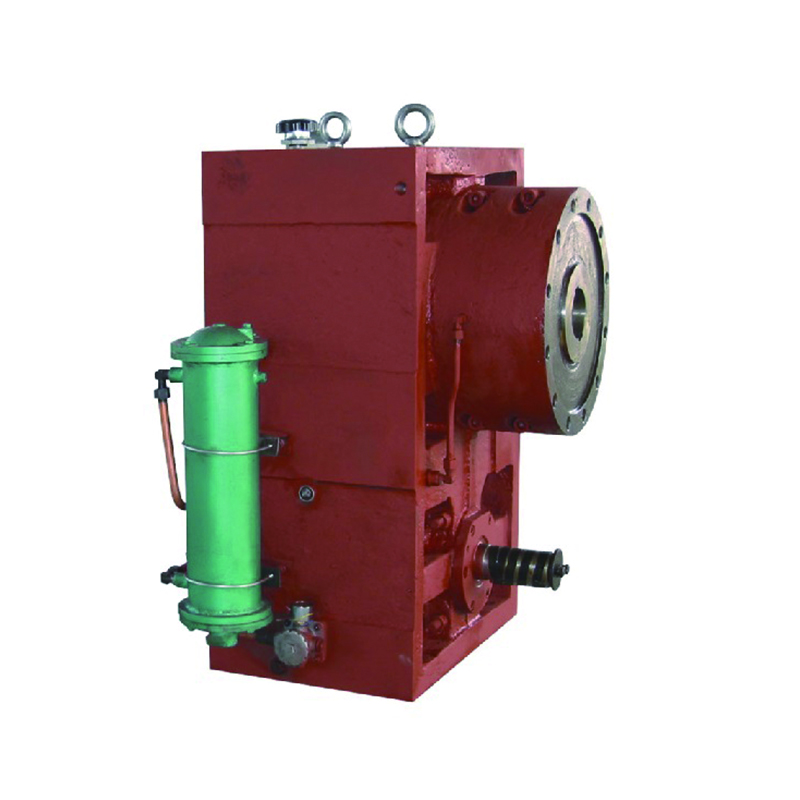

당사의 원추형 스크류 배럴은 첨단 제조 기술과 고품질 재료를 채택하고 스크류와 배럴의 기하학적 모양과 크기는 고유한 장점을 최대한 발휘하고 플라스틱 응용 분야에서 생산 효율성을 향상시킬 수 있도록 정밀하게 설계되었습니다. 고무 및 기타 산업. , 에너지 소비를 줄이고 제품 품질을 향상시킵니다.

영어

영어

웹 메뉴

상품검색

언어

종료 메뉴

원추형 스크류 배럴의 설계 원리와 산업 응용 분야의 고유한 장점은 무엇입니까?

저희에게 연락하여 견적을 받아보세요

우리의 신제품에 대해 우선적으로 알아보십시오

우리의 신제품에 대해 우선적으로 알아보십시오

연락처 정보

- 전화/위챗/WhatsApp: +86-151 6809 5988

-

이메일:

[email protected]

[email protected] - 웹 주소: www.dowell-machinery.com www.dowell-machinery.net

- 추가하다: 저우산시 딩하이구 하이테크 산업단지 자유무역북 1로 101-2호 중국 저장성