고정밀 가공을 위해서는 부품이 미크론 수준의 크기 정확도를 달성할 뿐만 아니라 장기간 작동 중에 일관성과 안정성을 유지해야 합니다. 이 분야에서는 원추형 스크류 배럴 독특한 디자인과 효율적인 성능으로 핵심 가공 부품이 되었습니다.

정밀 가공의 주요 과제

고정밀 가공에서 일관성과 안정성은 주로 다음 측면에 반영됩니다.

가공 치수의 반복성: 부품은 여러 번 생산된 후에도 동일한 사양을 유지해야 합니다.

작동 중 열 안정성: 온도 변화로 인한 재료 팽창 또는 수축을 방지합니다.

장기적인 내마모성: 스크류와 배럴이 높은 하중에서도 효율적으로 작동할 수 있도록 보장합니다.

이러한 요구 사항을 고려할 때 원추형 스크류 배럴의 설계 및 제조가 특히 중요합니다.

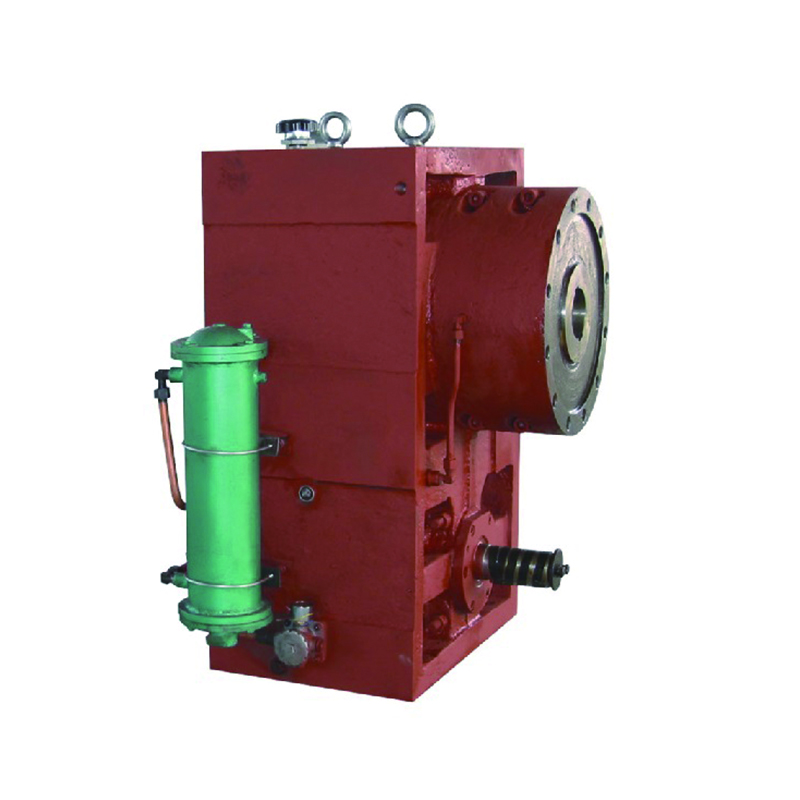

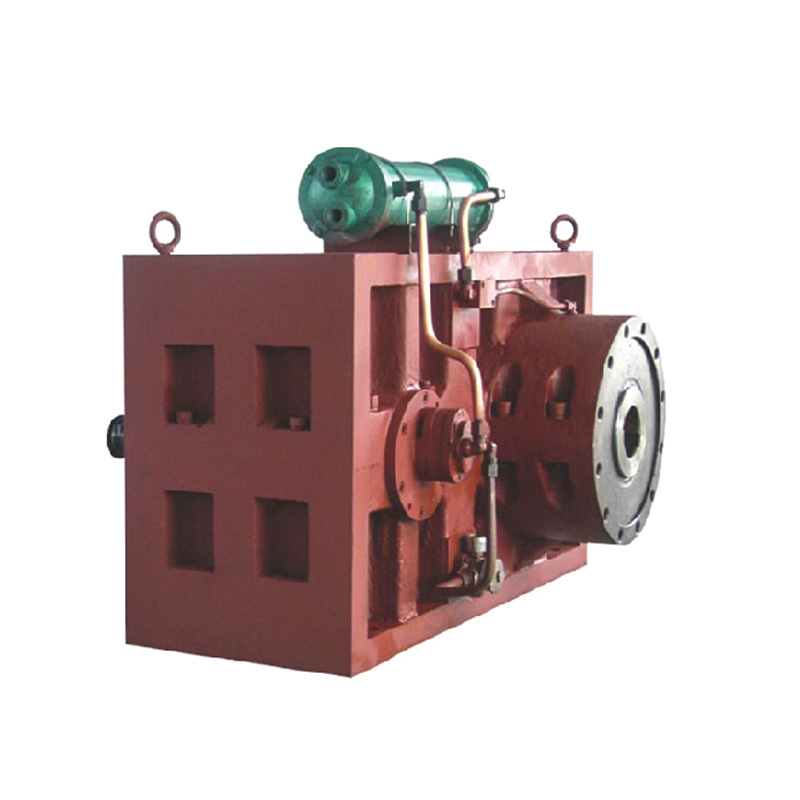

독특한 원뿔형 디자인

기존의 평행 스크류 배럴과 비교하여 원추형 스크류 배럴은 다음과 같은 중요한 장점을 가지고 있습니다.

효율적인 전단 및 혼합 기능: 원추형 구조를 통해 재료가 배럴에 들어간 후 균일하게 혼합될 수 있어 가공 시 결함 및 불안정 요인이 줄어듭니다.

보다 균일한 힘 분포: 원추형 디자인은 재료 흐름 경로를 최적화하고 기계적 응력 집중을 줄여 서비스 수명을 연장합니다.

뛰어난 잠금 성능: 원추형 구조는 더 나은 밀봉 성능을 제공하고 누출 문제를 효과적으로 방지합니다.

고정밀 가공에서의 재료 선택

안정성을 보장하기 위해 원추형 스크류 배럴은 일반적으로 다음과 같이 내마모성과 내식성이 높은 특수 합금강을 사용합니다.

38CrMoAl: 이 재료는 특히 담금질 및 질화 후에 우수한 경도와 인성을 갖습니다.

니켈 기반 합금: 특히 부식성이 높거나 고온 재료를 가공할 때 높은 내식성을 요구하는 가공 시나리오에 적합합니다.

이들 소재는 엄격한 열처리와 표면처리를 거쳐 장비의 내구성과 안정성을 크게 향상시킬 수 있습니다.

고정밀 가공 기술 지원

실제 응용 분야에서 정밀 가공은 나사 및 배럴의 제조 공정에 매우 높은 요구 사항을 부여합니다.

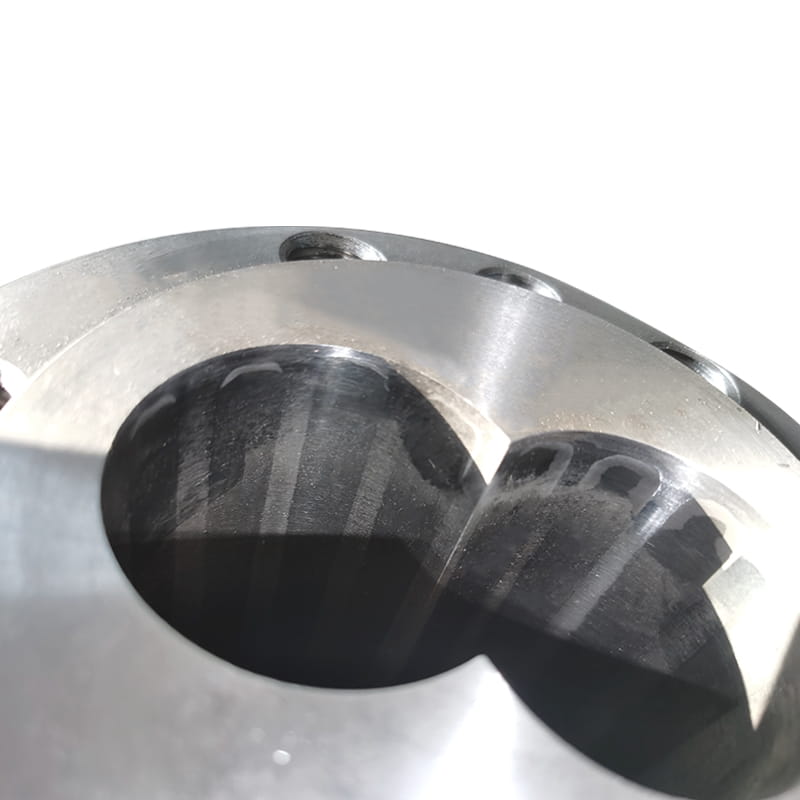

고정밀 가공: CNC 머시닝 센터를 사용하여 부품의 모든 세부 사항이 미크론 수준의 정밀도에 도달하도록 보장합니다.

엄격한 조립 제어: 과도한 공차로 인해 가공 안정성에 영향을 미치지 않도록 조립 공정 중에 맞춤 간격을 반복적으로 측정해야 합니다.

지능형 온도 제어 시스템: 고급 가열 및 냉각 제어 시스템을 통해 스크류와 배럴은 가공 중에 일정한 온도를 유지합니다.

적용 사례

원추형 스크류 배럴은 특히 벽이 얇은 용기 및 초정밀 부품 생산과 같이 수요가 높은 분야에서 탁월한 성능을 발휘합니다. 예를 들어, 의료 기기를 생산할 때 배럴의 균일한 혼합과 스크류의 안정적인 전단으로 최종 제품이 무결함을 보장합니다.

영어

영어

웹 메뉴

상품검색

언어

종료 메뉴

원추형 스크류 배럴은 어떻게 고정밀 가공에서 일관성과 안정성을 보장합니까?

저희에게 연락하여 견적을 받아보세요

우리의 신제품에 대해 우선적으로 알아보십시오

우리의 신제품에 대해 우선적으로 알아보십시오

연락처 정보

- 전화/위챗/WhatsApp: +86-151 6809 5988

-

이메일:

[email protected]

[email protected] - 웹 주소: www.dowell-machinery.com www.dowell-machinery.net

- 추가하다: 저우산시 딩하이구 하이테크 산업단지 자유무역북 1로 101-2호 중국 저장성